1 ภาพรวม

การผลิตไฟฟ้าจากหม้อต้มน้ำมันและก๊าซมีประวัติยาวนานกว่า 60 ปีในประเทศจีน หม้อต้มน้ำที่สร้างขึ้นในภาคตะวันออกเฉียงเหนือของประเทศของฉันในขณะนั้นยังคงใช้งานได้อย่างปลอดภัยจนถึงทุกวันนี้ หม้อต้มที่ใช้น้ำมันและหม้อต้มที่ใช้ก๊าซเป็นเชื้อเพลิงที่ได้รับการพัฒนาในปัจจุบันได้เพิ่มเทคโนโลยีการประหยัดพลังงาน เป็นมิตรกับสิ่งแวดล้อม และเทคโนโลยีอื่นๆ ให้กับเครื่องกำเนิดก๊าซแบบดั้งเดิม ทำให้เป็นเทคโนโลยีที่มีประสิทธิภาพ ประหยัดพลังงาน ปลอดภัย และเป็นมิตรกับสิ่งแวดล้อม การดำเนินงานทางเศรษฐกิจของหม้อไอน้ำเป็นปัญหาที่ต้องให้ความสนใจอย่างเร่งด่วน ไม่เพียงเกี่ยวข้องกับเศรษฐกิจของแต่ละบุคคลเท่านั้น แต่ยังมีความสำคัญอย่างยิ่งต่อการประหยัดพลังงานและบรรลุการพัฒนาที่ยั่งยืนและมีการประสานงานในอนาคตเมื่อพลังงานขาดแคลนมากขึ้น

ระบบควบคุมแบบกระจาย UW500 เป็นระบบควบคุมแบบกระจายรุ่นใหม่ที่พัฒนาโดย Hangzhou Youwen และศูนย์วิจัยวิศวกรรมแห่งชาติสำหรับระบบอัตโนมัติทางอุตสาหกรรมของมหาวิทยาลัยเจ้อเจียง เป็นระบบควบคุมแบบกระจายรุ่นใหม่ที่เปิดตัวผ่านการวิเคราะห์และการสรุปอย่างต่อเนื่อง การพัฒนาและนวัตกรรม การปรับปรุงการทดสอบและการประเมิน ระบบนี้สามารถปรับปรุงระดับอัตโนมัติในการตรวจสอบและปรับปรุงการทำงานที่ประหยัดและเชื่อถือได้ของหม้อไอน้ำได้อย่างมาก

2. การแนะนำกระบวนการ

กระบวนการผลิตไฟฟ้าเป็นกระบวนการแปลงพลังงาน ได้แก่ เชื้อเพลิง พลังงานเคมี พลังงานไอน้ำ พลังงานความร้อน พลังงานกล พลังงานไฟฟ้า กล่าวง่ายๆ ก็คือ ใช้เชื้อเพลิง (ก๊าซ) เพื่อสร้างความร้อนและน้ำร้อนเพื่อสร้างไอน้ำร้อนยวดยิ่งที่มีอุณหภูมิสูงและแรงดันสูง ซึ่งขับเคลื่อนกังหันให้หมุน และใช้โรเตอร์ของเครื่องกำเนิดไฟฟ้า (สนามแม่เหล็กไฟฟ้า) หมุน ขดลวดสเตเตอร์จะตัดเส้นแรงแม่เหล็กเพื่อปล่อยพลังงานไฟฟ้าแล้วใช้หม้อแปลงแบบสเต็ปอัพขึ้นเป็นแรงดันไฟฟ้าของระบบเชื่อมต่อกับโครงข่ายและส่งพลังงานไฟฟ้าออกสู่ภายนอก

ระบบอุปกรณ์หลักของการผลิตไฟฟ้าจากก๊าซธรรมชาติประกอบด้วย: ระบบจ่ายเชื้อเพลิง, ระบบน้ำประปา, ระบบไอน้ำ, ระบบทำความเย็น, ระบบไฟฟ้า และอุปกรณ์ประมวลผลเสริมอื่น ๆ

ระบบผลิตไฟฟ้าส่วนใหญ่ประกอบด้วยระบบการเผาไหม้ (โดยมีหม้อไอน้ำเป็นแกนกลาง) ระบบไอน้ำและน้ำ (ส่วนใหญ่ประกอบด้วยปั๊มต่างๆ เครื่องทำน้ำร้อนป้อน คอนเดนเซอร์ ท่อส่งน้ำ กำแพงน้ำ ฯลฯ) ระบบไฟฟ้า (พร้อมเครื่องกำเนิดไฟฟ้ากังหัน หม้อแปลงหลัก ฯลฯ) ระบบควบคุม ฯลฯ สองเครื่องแรกสร้างไอน้ำอุณหภูมิสูงและแรงดันสูง ระบบไฟฟ้าตระหนักถึงการเปลี่ยนแปลงจากพลังงานความร้อนและพลังงานกลเป็นพลังงานไฟฟ้า และระบบควบคุมทำให้มั่นใจถึงการทำงานที่ปลอดภัย สมเหตุสมผล และประหยัดของแต่ละระบบ

3. กลยุทธ์การควบคุม

ฟังก์ชันอัตโนมัติของชุดหม้อไอน้ำระบบควบคุมแบบกระจายประกอบด้วยฟังก์ชันการเก็บข้อมูล (DAS) ฟังก์ชันควบคุมแบบอะนาล็อก (MCS) การป้องกันการปิดเครื่องกังหัน (ETS) ฟังก์ชันการควบคุมลำดับ (SCS) การป้องกันการตัดเชื้อเพลิงหลักของหม้อไอน้ำ (MFT) และการจัดการข้อมูล และฟังก์ชั่นอื่นๆ

1. ระบบควบคุมน้ำมันเชื้อเพลิงแก๊ส

ในการควบคุมระบบการเผาไหม้ของหม้อไอน้ำทั่วไป พารามิเตอร์ที่ควบคุมหลักคือแรงดันไอน้ำหลักหรือโหลด การควบคุมแรงดันไอน้ำหลักและพารามิเตอร์โหลดทำได้โดยการปรับปริมาณก๊าซที่เข้าสู่หม้อไอน้ำ ระบบควบคุมปริมาณเชื้อเพลิงของหม้อไอน้ำจะขึ้นอยู่กับการควบคุมแรงดันไอน้ำทางออกของหม้อไอน้ำ และใช้อัตราการไหลของไอน้ำหลักของหม้อไอน้ำเป็นตัวป้อนเข้า

ระบบการเผาไหม้ของหน่วยสร้างก๊าซของเตาถลุงเหล็กสามารถรักษาการทำงานของหม้อไอน้ำที่ปริมาณเชื้อเพลิง 25% ถึง 110% ตามปริมาณของก๊าซโดยไม่ต้องหยุดเตาผ่านหน่วยให้มากที่สุดเท่าที่จะเป็นไปได้ การเปลี่ยนแปลงในการเปิดวาล์วทางเข้าของกังหันไอน้ำจะทำให้เกิดพารามิเตอร์ความดันของไอน้ำหลัก และความดันของไอน้ำหลักจะมีเสถียรภาพโดยการปรับเชื้อเพลิงผ่านการควบคุมป้อนกลับ ดังนั้น ขั้นแรกระบบนี้จะรับประกันแรงดันทางเข้าของก๊าซเตาหลอมเหล็ก ควบคุมแรงดันทางเข้าของก๊าซเตาหลอมโดยการปรับการเปิดวาล์วทางเข้าของเตาหลอมเหล็ก และควบคุมเชื้อเพลิงเมื่อมีการรับประกันแรงดันก๊าซ

2. ระบบควบคุมปริมาณการจ่ายอากาศ (ระบบควบคุมปริมาณออกซิเจนควัน)

การควบคุมการจ่ายอากาศไม่เพียงแต่ต้องรับประกันการเผาไหม้ที่ปลอดภัยของหม้อไอน้ำเท่านั้น แต่ยังต้องมั่นใจถึงประโยชน์เชิงเศรษฐกิจของหม้อไอน้ำด้วย ในที่สุดระบบควบคุมการจ่ายอากาศจะทำเครื่องหมายความปลอดภัยและความประหยัดของสภาวะการเผาไหม้โดยรับรองปริมาณออกซิเจนที่เหมาะสมที่ทางออกของเตาเผา

ระบบควบคุมการจ่ายอากาศส่วนใหญ่จะใช้เพื่อปรับระดับการกระจายอากาศของก๊าซเตาถลุงเหล็ก จากนั้นวงจรแก้ไขปริมาตรออกซิเจนจะเชื่อมต่อกับลูปควบคุมปริมาตรการจ่ายอากาศ

3. ระบบควบคุมปริมาตรอากาศเหนี่ยวนำ (ระบบควบคุมแรงดันลบเตา)

ตามโครงการฝึกผลิตไฟฟ้าจากเตาถลุงเหล็ก ระบบควบคุมแบบร่างเหนี่ยวนำใช้แรงดันลบของเตาเป็นพารามิเตอร์ควบคุมหลัก แต่สัญญาณการจ่ายอากาศทั้งหมดสามารถใช้เป็นสัญญาณป้อนไปข้างหน้าได้

4. ประสานงานการควบคุมเครื่องจักรและเตาเผา

หากแรงดันไอน้ำหลักที่ทางออกของหม้อไอน้ำเปลี่ยนแปลง ปริมาณเชื้อเพลิงก๊าซเตาถลุงเหล็กก็จะเปลี่ยนไป หากปริมาณเชื้อเพลิงก๊าซเตาถลุงเปลี่ยนแปลง ย่อมแสดงค่าพารามิเตอร์ความดันที่เปลี่ยนแปลงอย่างหลีกเลี่ยงไม่ได้ ดังนั้นการควบคุมระบบเชื้อเพลิงคือการควบคุมสถานะการเผาไหม้โดยการปรับการเปิดวาล์วทางเข้าก๊าซเตาหลอมเพื่อควบคุมแรงดันทางเข้าก๊าซเตาหลอม (แทนที่จะควบคุมปริมาณทางเข้าเชื้อเพลิงก๊าซ) ร่วมกับการควบคุม ของกังหันไอน้ำเพื่อควบคุมไอน้ำหลักของหม้อไอน้ำ วัตถุประสงค์ของการกดดัน ดังนั้นในอีกด้านหนึ่ง การปรับโหลดของหม้อไอน้ำจึงถูกคำนวณและควบคุมผ่านระบบคำนวณการกระจายโหลดของหม้อไอน้ำ ในทางกลับกันการควบคุมความดันท่อหลักของไอน้ำหลักของหม้อไอน้ำจะถูกควบคุมโดยการปรับการเปิดวาล์วกังหัน

5. ระบบควบคุมอุณหภูมิไอน้ำหลัก

การปรับอุณหภูมิไอน้ำหลักของหม้อต้มควรออกแบบตามคุณลักษณะของหม้อต้ม ภายในช่วงการทำงานของหม้อไอน้ำที่ระบุ เมื่อถึงโหลดการควบคุมอุณหภูมิ (โดยเฉพาะอย่างยิ่งในพื้นที่โหลดต่ำและโหลดสูง) อุณหภูมิทางออกของฮีทเตอร์ขั้นแรกจะถูกควบคุมให้อยู่ภายในช่วงที่ตั้งไว้

ปริมาณการปรับ: การไหลของน้ำลดความร้อนยวดยิ่ง

อุปกรณ์ควบคุม: วาล์วควบคุมน้ำลดความร้อนสูงเกินไป

สัญญาณอุณหภูมิชั้นนำ: อุณหภูมิเต้าเสียบ superheater อุณหภูมิสูง

6. การควบคุมการจ่ายน้ำ (การควบคุมระดับน้ำในถัง)

การควบคุมปกติควรเป็นระบบควบคุมสามแรงกระตุ้นซึ่งประกอบด้วยการไหลของไอน้ำ ระดับน้ำในถัง และการไหลของน้ำป้อน เมื่อโหลดน้อยกว่า 30% จะใช้การควบคุมแรงกระตุ้นเดี่ยวโดยมีเพียงระดับน้ำในถังเท่านั้น เมื่อโหลดมากกว่า 30% จะสลับไปที่การควบคุมแบบสามอิมพัลส์ ควรจัดให้มีการสลับระหว่างการควบคุมอิมพัลส์เดี่ยวและสามอิมพัลส์แบบไม่มีสะดุด และในทางกลับกัน

เครื่องส่งสัญญาณที่ตรวจวัดระดับน้ำในถังควรเป็นแบบซ้ำซ้อนสองเท่า หรือซ้ำซ้อนสามตัวจะดีกว่า และมีการชดเชยแรงดัน การเปรียบเทียบ และการเลือก

ควรเพิ่มการไหลของน้ำป้อนที่ชดเชยอุณหภูมิให้กับการไหลของน้ำแบบสเปรย์เพื่อให้ได้สัญญาณการไหลของน้ำป้อนทั้งหมด

การวัดการไหลของไอน้ำควรได้รับการชดเชยแรงดันและอุณหภูมิ และควรเพิ่มการไหลของท่อหลักที่ให้ความร้อนเพื่อรับสัญญาณการไหลของไอน้ำทั้งหมด

ปริมาณที่ปรับ: ระดับน้ำในถัง

ปริมาณการปรับ: การไหลของน้ำประปา

สัญญาณอินพุตวงจรเสริม: การไหลของน้ำป้อน

สัญญาณอินพุตป้อนเข้า: การไหลของไอน้ำหลัก

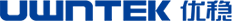

รูปที่ 1 การป้องกันระดับของเหลวในถังอบไอน้ำ

7. ระบบควบคุมระดับน้ำคอนเดนเซอร์

รักษาระดับน้ำคอนเดนเซอร์ไว้เพื่อให้แน่ใจว่ามีการสร้างสุญญากาศคอนเดนเซอร์ตามปกติ ระดับน้ำในคอนเดนเซอร์สูงและต่ำเกินไปอาจทำลายสุญญากาศของคอนเดนเซอร์ได้ ในระบบควบคุมระดับน้ำคอนเดนเซอร์ ค่าเบี่ยงเบนระหว่างค่าที่วัดได้ของระดับน้ำคอนเดนเซอร์และค่าที่กำหนดจะขึ้นอยู่กับการคำนวณ PID และผลการคำนวณจะปรับการเปิดวาล์วควบคุมระดับน้ำคอนเดนเซอร์เพื่อรักษาน้ำคอนเดนเซอร์ให้คงที่ ระดับ.

8. ระบบควบคุมแรงดันซีลเพลา

ที่ช่องว่างระหว่างแผ่นกั้นด้านในกับเพลาหลักของเวทีกังหันไอน้ำตลอดจนบริเวณที่เพลาหลักทะลุผ่านด้านนอกของกระบอกสูบ ถังไอน้ำจะรั่วไหลออกหรืออากาศภายนอกจะรั่วไหลเข้ามา ซึ่งจะลดลง ประสิทธิภาพของกังหันไอน้ำและทำให้สุญญากาศของเครื่องแย่ลง ทำลายการทำงานปกติของกังหันไอน้ำ ดังนั้นจึงต้องใช้ซีลเพลาเพื่อป้องกันการรั่วไหลของไอน้ำและการรั่วไหลของอากาศเพื่อให้กังหันไอน้ำทำงานได้ตามปกติ ประสิทธิภาพของซีลเพลาทำได้โดยการควบคุมแรงดันไอน้ำของซีลเพลา

ในระบบควบคุมความดันซีลเพลาของชุดเครื่องกำเนิดไฟฟ้ากังหันไอน้ำ ค่าที่วัดได้ของความดันซีลเพลาและค่าที่กำหนดจะต้องได้รับการคำนวณ PID และผลการคำนวณจะควบคุมวาล์วควบคุมการจ่ายไอน้ำซีลเพลาเพื่อรักษาความดันซีลเพลา ตามค่าที่ตั้งไว้

9. ระบบควบคุมระดับน้ำสำหรับถังขยายต่อเนื่อง

ตามสัญญาณระดับน้ำของถังขยายแบบต่อเนื่อง ตัวควบคุมที่ไม่ชอบน้ำของถังขยายแบบต่อเนื่องจะถูกควบคุมเพื่อรักษาระดับน้ำของถังขยายแบบต่อเนื่องตามค่าที่ตั้งไว้

10. ระบบควบคุมระดับน้ำของเครื่องทำความร้อนแรงดันสูง

เครื่องทำความร้อนแรงดันสูงเป็นอุปกรณ์แลกเปลี่ยนความร้อนระหว่างไอน้ำสกัดจากกังหันและน้ำป้อนหลัก เครื่องทำความร้อนแรงดันต่ำเป็นอุปกรณ์แลกเปลี่ยนความร้อนสำหรับไอน้ำสกัดด้วยกังหันและน้ำคอนเดนเสท ระดับน้ำสูงเกินไปจนอาจทำให้น้ำเข้ากังหันจนเกิดอุบัติเหตุได้

ในระบบปรับระดับน้ำของเครื่องทำความร้อนแรงดันสูง ค่าที่วัดได้ของระดับน้ำจะถูกเปรียบเทียบกับค่าที่กำหนดสำหรับการทำงานของ PID และผลการทำงานจะควบคุมวาล์วควบคุมการระบายน้ำของเครื่องทำความร้อนแรงดันสูงเพื่อให้ระดับน้ำสูงตรงตาม ข้อกำหนดในการดำเนินงาน

11. ระบบควบคุมระดับน้ำของเครื่องทำความร้อนแรงดันต่ำ (โดยทั่วไปไม่มีในเครื่องขนาดเล็ก)

ในระบบปรับระดับน้ำของเครื่องทำความร้อนแรงดันต่ำ ค่าที่วัดได้ของระดับน้ำจะถูกเปรียบเทียบกับค่าที่กำหนดสำหรับการทำงานของ PID และผลการทำงานจะควบคุมวาล์วควบคุมการระบายน้ำของเครื่องทำความร้อนแรงดันต่ำเพื่อให้ระดับน้ำต่ำตรงตาม ข้อกำหนดในการดำเนินงาน ในกรณีฉุกเฉิน ระดับของเหลวจะถูกควบคุมโดยประตูไฟฟ้าปล่อยน้ำฉุกเฉิน

12. ระบบควบคุมระดับน้ำขจัดอากาศ

วัตถุประสงค์ของการรักษาระดับน้ำของเครื่องกำจัดเครื่องฟอกอากาศคือเพื่อให้มั่นใจถึงความสมดุลระหว่างการจ่ายน้ำในหม้อต้มและอุปสงค์ การควบคุมระดับน้ำของเครื่องกำจัดเครื่องฟอกอากาศมีวิธีการปรับสองวิธี: แรงกระตุ้นเดี่ยวและสามแรงกระตุ้น ทั้งนี้ขึ้นอยู่กับกระบวนการผลิต ความแตกต่างอยู่ที่ว่าจะมีการป้อนน้ำเสริมสารเคมีอย่างต่อเนื่องหรือไม่ วิธีการปรับสามแรงกระตุ้นนั้นคล้ายคลึงกับระบบควบคุมระดับน้ำในถัง เป็นการปรับแรงกระตุ้นเดี่ยวในระหว่างการสตาร์ทและการทำงานที่มีโหลดต่ำ และเป็นการปรับแรงกระตุ้น 3 ครั้งระหว่างโหลดปกติ การสลับระหว่างอิมพัลส์เดี่ยวและอิมพัลส์สามสามารถทำได้ด้วยตนเองหรือโดยอัตโนมัติ

เมื่อระดับน้ำของเครื่องกำจัดเครื่องฟอกอากาศถึงค่าสูง ตัวควบคุมระดับน้ำของเครื่องกำจัดเครื่องฟอกอากาศจะปิด และวาล์วหมุนเวียนคอนเดนเสทจะเปิดขึ้น เมื่อระดับน้ำในเครื่องฟอกอากาศสูงเกินไป ให้เปิดประตูไฟฟ้าปล่อยน้ำฉุกเฉิน เมื่อกังหันไม่ทำงาน ระดับน้ำของเครื่องกำจัดอากาศจะถูกปรับโดยวาล์วน้ำจ่ายสารเคมี

13. ระบบควบคุมแรงดันเครื่องฟอกอากาศ

ในระหว่างการเริ่มต้นเครื่อง แรงดันเครื่องฟอกอากาศจะถูกปรับโดยการเปิดวาล์วควบคุมท่อหลักของไอน้ำจากโรงงาน เพื่อรักษาค่าความดันที่ตั้งไว้ของเครื่องฟอกอากาศ

ภายใต้สภาวะโหลดปกติ ระบบปรับแรงดันของเครื่องฟอกอากาศได้รับการออกแบบให้ส่งค่าเบี่ยงเบนระหว่างค่าการวัดความดันของเครื่องฟอกอากาศและค่าที่ตั้งไว้ไปยัง PID เพื่อการคำนวณ ผลการคำนวณจะปรับวาล์วควบคุมแรงดันเครื่องฟอกอากาศเพื่อควบคุมการไล่อากาศ แรงดันของเครื่องอยู่ที่ค่าที่ตั้งไว้

4. วิศวกรรมควบคุม

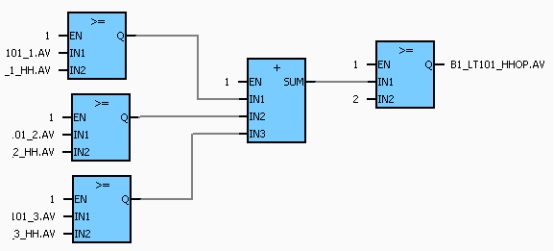

ระบบควบคุมแบบกระจาย UW500 ถูกนำมาใช้กันอย่างแพร่หลายในการผลิตพลังงานหม้อไอน้ำ UW500 สามารถทำหน้าที่ต่างๆ ให้สมบูรณ์ได้ เช่น การรวบรวมข้อมูล การควบคุมแบบอะนาล็อก การป้องกันความปลอดภัยของเตาเผา การควบคุมไฟฟ้า การควบคุมไฟฟ้าสาธารณะในโรงงาน การควบคุมเครือข่ายการทำความร้อน ฯลฯ ระบบรองรับสถานีควบคุม 32 สถานี และถึงระดับของระบบ: AIO: 16384, DIO: 32768

ระบบควบคุมแบบกระจาย UW500 สามารถตรวจสอบจุดจำนวนมากที่ต้องได้รับการตรวจสอบในการสร้างพลังงานหม้อไอน้ำแบบเรียลไทม์ การออกแบบระบบสำรองแบบคู่ที่ยอดเยี่ยมทำให้ระบบมีเสถียรภาพและเชื่อถือได้มากขึ้น

รูปที่ 2 แผนผังองค์กรของระบบ

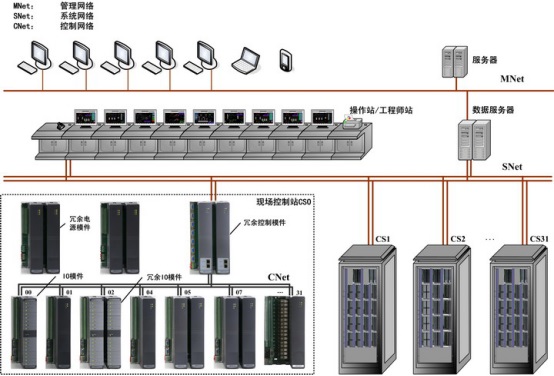

รูปที่ 3 ระบบการเผาไหม้ของหม้อไอน้ำ

5. สรุป

การใช้ระบบควบคุมแบบกระจาย UW500 เพื่อตรวจสอบจุดตรวจสอบจำนวนมากสามารถลดภาระงานของผู้ปฏิบัติงานได้อย่างมาก ทำให้สามารถแสดงข้อมูลที่กระจัดกระจายจำนวนมากที่ส่วนกลางบนสถานีปฏิบัติการได้ ระบบที่เสถียรทำให้การควบคุมปลอดภัยและง่ายขึ้น การเผาไหม้ของหม้อไอน้ำยังได้รับการควบคุมอย่างดีซึ่งช่วยเพิ่มประสิทธิภาพการเผาไหม้ได้อย่างมาก