1. ภาพรวม

ปิโตรเลียมเป็นส่วนผสมเชิงซ้อนที่ประกอบด้วยไฮโดรคาร์บอนเป็นหลัก มวลโมเลกุลสัมพัทธ์ของสารประกอบไฮโดรคาร์บอนและสารประกอบที่ไม่ใช่ไฮโดรคาร์บอนในปิโตรเลียมมีตั้งแต่หลายหมื่นถึงหลายพัน และจุดเดือดที่สอดคล้องกันมีตั้งแต่อุณหภูมิปกติไปจนถึงมากกว่า 500 องศา โครงสร้างโมเลกุลก็มีความหลากหลายเช่นกัน

อุตสาหกรรมการกลั่นปิโตรเลียมผลิตน้ำมันเบนซิน น้ำมันก๊าด น้ำมันดีเซลและเชื้อเพลิงอื่นๆ และวัตถุดิบในอุตสาหกรรมเคมี เป็นหนึ่งในอุตสาหกรรมหลักที่สำคัญที่สุดของเศรษฐกิจของประเทศ มันเกี่ยวข้องกับเส้นชีวิตทางเศรษฐกิจและความมั่นคงด้านพลังงานของประเทศ มีความสำคัญอย่างยิ่งต่อเศรษฐกิจของประเทศ การป้องกันประเทศ และการพัฒนาสังคม สถานะและบทบาท มหาอำนาจทางเศรษฐกิจของโลกล้วนทรงอิทธิพลในอุตสาหกรรมการกลั่นน้ำมันและปิโตรเคมี

ปิโตรเลียมไม่สามารถใช้เป็นเชื้อเพลิงสำหรับเครื่องยนต์ของรถยนต์ เครื่องบิน เรือ และยานพาหนะขนส่งอื่นๆ ได้โดยตรง และไม่สามารถใช้เป็นน้ำมันหล่อลื่น น้ำมันตัวทำละลาย น้ำมันสำหรับกระบวนการผลิต และผลิตภัณฑ์อื่นๆ ได้โดยตรง จะต้องผ่านกระบวนการแปรรูปต่างๆ เพื่อให้ได้ผลิตภัณฑ์ปิโตรเลียมต่างๆ ที่ตรงตามข้อกำหนดด้านคุณภาพ ผลิตภัณฑ์.

การกลั่นปิโตรเลียมและผลิตภัณฑ์เป็นอุปกรณ์พื้นฐานที่สุดของหน่วยกลั่นน้ำมัน เป็นอุปกรณ์ที่ขาดไม่ได้สำหรับการประมวลผลหลักและอุปกรณ์ประมวลผลรอง น้ำมันดิบสามารถแยกเป็นน้ำมันเบนซิน น้ำมันก๊าด และน้ำมันดีเซลได้โดยการกลั่นในบรรยากาศ เนื่องจากคุณสมบัติที่แตกต่างกันของน้ำมันดิบ เศษส่วนบางส่วนจึงสามารถใช้เป็นผลิตภัณฑ์ได้โดยตรง ในขณะที่ส่วนอื่นๆ จำเป็นต้องทำให้บริสุทธิ์หรือแปรรูป น้ำมันจากก้นหอคอยในชั้นบรรยากาศถูกกลั่นภายใต้แรงดันที่ลดลง ขึ้นอยู่กับลักษณะของน้ำมันดิบหรือแผนการประมวลผล เศษส่วนที่ได้สามารถใช้เป็นวัตถุดิบในการแตกร้าว (การแตกร้าวด้วยความร้อน การแตกตัวเร่งปฏิกิริยา การแตกตัวด้วยปฏิกิริยาไฮโดรคาร์บอน ฯลฯ) วัตถุดิบหรือวัตถุดิบน้ำมันหล่อลื่น หรือเป็นวัตถุดิบเอทิลีนแคร็ก น้ำมันด้านล่างของหอสุญญากาศสามารถใช้เป็นวัตถุดิบสำหรับน้ำมันเชื้อเพลิง ยางมะตอย โค้ก หรือกระบวนการแปรรูปน้ำมันที่เหลืออื่นๆ (การกำจัดแอสฟัลต์ของตัวทำละลาย การแตกตัวเร่งปฏิกิริยาของน้ำมันที่ตกค้าง การแตกตัวของน้ำมันที่ตกค้าง ฯลฯ)

สำหรับการกลั่นน้ำมันดิบในประเทศของฉัน โรงกลั่นในประเทศขนาดใหญ่โดยทั่วไปจะใช้อุปกรณ์บรรยากาศและสุญญากาศที่ประมวลผลน้ำมันดิบ 2.5 ถึง 2.7 ล้านตันต่อปี ประกอบด้วยระบบแยกเกลือด้วยไฟฟ้า หอกลั่นเริ่มต้น หอบรรยากาศ หอสุญญากาศ เตาให้ความร้อนในบรรยากาศ และการทำความร้อนด้วยสุญญากาศ ประกอบด้วยเตาเผา การกลั่นผลิตภัณฑ์ และระบบไอน้ำที่สร้างขึ้นเอง อุปกรณ์นี้ไม่เพียงแต่ผลิตน้ำมันเบนซินที่ผ่านการรับรอง น้ำมันก๊าดสำหรับการบิน น้ำมันก๊าดโคมไฟ และดีเซล แต่ยังผลิตวัตถุดิบที่เป็นตัวเร่งปฏิกิริยาแคร็ก วัตถุดิบแอสฟัลต์ออกซิไดซ์ และน้ำมันตกค้าง สำหรับโรงกลั่นน้ำมันหล่อลื่นน้ำมันเชื้อเพลิงก็ต้องผลิตน้ำมันพื้นฐานสำหรับน้ำมันหล่อลื่นด้วย โรงกลั่นแต่ละแห่งใช้น้ำมันดิบประเภทต่างๆ กัน และเมื่อเปลี่ยนประเภทน้ำมันดิบแล้วก็ต้องเปลี่ยนแผนการผลิตด้วย การไหลของกระบวนการของอุปกรณ์บรรยากาศและสุญญากาศประเภทน้ำมันหล่อลื่นคือ: เมื่อน้ำมันดิบถูกส่งจากบริเวณถังไปยังอุปกรณ์บรรยากาศและสุญญากาศ โดยทั่วไปอุณหภูมิจะอยู่ที่ประมาณ 30 ° C และถูกส่งไปยังเครื่องแลกเปลี่ยนความร้อนสำหรับ การแลกเปลี่ยนความร้อนผ่านปั๊มน้ำมันดิบ หลังจากการแลกเปลี่ยนความร้อน อุณหภูมิของน้ำมันดิบ เมื่อถึง 110°C จะเข้าสู่ถังแยกเกลือด้วยไฟฟ้าเพื่อแยกเกลือออกจากน้ำทะเลขั้นปฐมภูมิและแยกเกลือออกจากระดับทุติยภูมิ หลังจากการแยกเกลือออกจากน้ำทะเล จะทำให้ร้อนขึ้นถึงประมาณ 220°C ผ่านการแลกเปลี่ยนความร้อน และเข้าสู่หอกลั่นหลักเพื่อทำการกลั่น น้ำมันดิบที่ด้านล่างของหอกลั่นเริ่มต้นจะถูกส่งไปยังเครื่องแลกเปลี่ยนความร้อนด้วยสองวิธีโดยปั๊มเพื่อแลกเปลี่ยนความร้อนไปที่ประมาณ 290°C มันถูกส่งไปยังเตาทำความร้อนแรงดันบรรยากาศด้วยสองวิธี และให้ความร้อนที่ประมาณ 370°C ก่อนเข้าสู่หอแรงดันบรรยากาศ น้ำมันเบนซินกลั่นจากด้านบนของหอบรรยากาศ น้ำมันก๊าดกลั่นจากเส้นข้างแรก (เรียกว่าบรรทัดแรก) น้ำมันดีเซลผลิตจากเส้นข้างที่สอง (บรรทัดที่สองมักเรียกว่าบรรทัดที่สอง) สารหล่อลื่นหรือตัวเร่งปฏิกิริยาผลิตจากเส้นด้านที่สาม และวัสดุตัวเร่งปฏิกิริยาผลิตจากเส้นด้านที่สี่ น้ำมันหนักที่ด้านล่างของหอแรงดันปกติจะถูกสูบไปยังเตาให้ความร้อนด้วยแรงดันปกติ ซึ่งให้ความร้อนถึง 390°C จากนั้นส่งไปยังหอสุญญากาศเพื่อการกลั่นสุญญากาศ ลดบรรทัดแรกและบรรทัดที่สองเพื่อผลิตสารหล่อลื่นหรือวัสดุกระตุ้น และลดบรรทัดที่สามและสี่เพื่อผลิตสารหล่อลื่น

2. การแนะนำกระบวนการ

1. ระบบแลกเปลี่ยนความร้อนน้ำมันดิบ

น้ำมันดิบจะถูกส่งจากถังน้ำมันไปยังทางเข้าของปั๊มน้ำมันดิบด้วยแรงดันคงที่ ตัวกรองที่ด้านหน้าทางเข้าของปั๊มน้ำมันดิบจะถูกฉีดด้วยสารแยกเกลือและน้ำซึ่งเป็นประโยชน์ต่อการรับประกันผลของการแยกเกลือด้วยไฟฟ้า และปั๊มจะขนส่งโดยปั๊มไปยังถังแยกเกลือด้วยไฟฟ้าเพื่อแยกเกลือออกจากน้ำทะเลและการแยกน้ำออก

ภายใต้การกระทำของแรงสนามไฟฟ้าที่เกิดจากกระแสสลับไฟฟ้าแรงสูง 12,000 ถึง 24,000 โวลต์ในถังแยกเกลือด้วยไฟฟ้าและการทำงานของเครื่องแยกน้ำ หยดน้ำเล็กๆ จะรวมตัวกันเป็นหยดน้ำขนาดใหญ่ที่เกาะตัวและแยกออกจากน้ำมันดิบ . เนื่องจากเกลือส่วนใหญ่ในน้ำมันดิบละลายในน้ำ ดังนั้นการคายน้ำจึงรวมถึงการแยกเกลือออกจากเกลือด้วย

หลังจากที่น้ำมันดิบออกมาจากถังแยกเกลือด้วยไฟฟ้า ตัวป้อนจะยังคงแลกเปลี่ยนความร้อนกับน้ำมันและเข้าสู่ชั้นที่ 31 ของหอบรรยากาศ

2. ระบบการกลั่นเบื้องต้น

การแยกเกลือออกจากน้ำมันดิบที่ถูกทำให้แห้งจะแลกเปลี่ยนความร้อนไปที่ 215-230°C และเข้าสู่หอกลั่นเริ่มต้น เศษส่วนที่มีจุดกลั่นเริ่มต้นที่ -130°C จะถูกกลั่นจากด้านบนของหอ หลังจากการควบแน่นและการทำความเย็น ส่วนหนึ่งจะถูกใช้สำหรับการไหลย้อนที่ด้านบนของหอคอย และอีกส่วนหนึ่งจะถูกนำออกมาเป็นวัตถุดิบในการปฏิรูปหรือใหญ่กว่า น้ำมันเบนซินหนักหรือที่เรียกว่าน้ำมันเริ่มต้นอันดับต้น ๆ

3.ระบบแรงดันปกติ

น้ำมันดิบจากด้านล่างของหอกลั่นเริ่มต้นจะถูกทำให้ร้อนถึง 350-365°C ในเตาให้ความร้อนด้วยแรงดันปกติ จากนั้นจะเข้าสู่หอกลั่นด้วยแรงดันปกติ ความเย็นไหลย้อนจะถูกดันขึ้นไปบนหอคอยเพื่อควบคุมอุณหภูมิบนหอคอยให้อยู่ที่ 90-110°C อุณหภูมิจะค่อยๆ เพิ่มขึ้นจากด้านบนของหอคอยไปยังส่วนป้อนอาหาร โดยใช้ประโยชน์จากช่วงจุดเดือดที่แตกต่างกันของเศษส่วน น้ำมันเบนซินจะถูกพ่นออกจากด้านบนของหอคอย และน้ำมันก๊าด น้ำมันดีเซลเบา และน้ำมันดีเซลหนักจะถูกพ่นออกจากเส้นข้างที่หนึ่ง เส้นข้างที่สอง และ เส้นด้านที่สามตามลำดับ หลังจากที่เศษส่วนด้านข้างเหล่านี้ถูกแยกออกเป็นส่วนประกอบเบาโดยใช้ไอน้ำร้อนยวดยิ่งในหอลอกด้วยแรงดันปกติ ความร้อนส่วนหนึ่งจะถูกนำกลับคืนผ่านการแลกเปลี่ยนความร้อน จากนั้นทำให้เย็นลงจนถึงอุณหภูมิที่กำหนดตามลำดับก่อนที่จะส่งออกไปยังอุปกรณ์ อุณหภูมิที่ด้านล่างของหอคอยอยู่ที่ประมาณ 350°C น้ำมันหนักที่ไม่ระเหยที่ด้านล่างของทาวเวอร์จะถูกใช้เป็นน้ำมันป้อนสำหรับหอสุญญากาศ หลังจากที่ส่วนประกอบเบาถูกสกัดด้วยไอน้ำร้อน เพื่อให้โหลดไอและของเหลวในแต่ละส่วนของหอคอยตามความสูงของหอคอยค่อนข้างสม่ำเสมอ และเพื่อใช้ความร้อนจากกรดไหลย้อนได้อย่างเต็มที่ กรดไหลย้อนหมุนเวียนระดับกลาง 2-3 โดยทั่วไปจะถูกแทรกระหว่างพอร์ตสกัดด้านข้างของ หอคอย

4. ระบบลดแรงดัน

น้ำมันหนักที่ด้านล่างของหอแรงดันปกติจะถูกสูบเข้าไปในเตาทำความร้อนสุญญากาศ ซึ่งให้ความร้อนถึง 390-400°C และเข้าสู่หอการแยกส่วนสุญญากาศ ไม่มีสินค้าออกมาจากด้านบนของหอคอย หลังจากที่ก๊าซไม่ควบแน่นที่แยกออกมาถูกควบแน่นและทำให้เย็นลง ก๊าซไม่ควบแน่นมักจะถูกสกัดด้วยเครื่องพ่นไอน้ำสองขั้นตอนเพื่อรักษาแรงดันตกค้างในหอคอยที่ 1.33-2.66kPa เพื่อให้แน่ใจว่าน้ำมันเต็ม ดูดซึมภายใต้ความกดดันที่ลดลง ไอน้ำออกมา ที่ฝั่งทาวเวอร์ ส่วนของน้ำมันหล่อลื่นหรือน้ำมันฟีดที่แตกร้าวซึ่งมีน้ำหนักต่างกันจะถูกสกัดจากเส้นข้างที่หนึ่งและสอง หลังจากถูกแยกออกด้วยแก๊สและระบายความร้อนด้วยการแลกเปลี่ยนความร้อน บางส่วนสามารถกลับไปที่หอคอยเพื่อการไหลเวียนและการไหลย้อน และบางส่วนสามารถส่งออกออกจากอุปกรณ์ได้ กากสุญญากาศที่ด้านล่างของหอคอยจะถูกเป่าเป็นไอน้ำร้อนยวดยิ่งเพื่อแยกส่วนประกอบที่มีน้ำหนักเบา หลังจากอัตราการสกัดเพิ่มขึ้นแล้วจึงทำการสกัดด้วยปั๊ม หลังจากการแลกเปลี่ยนความร้อนและความเย็นแล้ว อุปกรณ์จะถูกระบายออกจากอุปกรณ์ สามารถใช้เป็นเชื้อเพลิงใช้เองหรือน้ำมันเชื้อเพลิงเชิงพาณิชย์หรือเป็นวัตถุดิบแอสฟัลต์ หรือวัตถุดิบตั้งต้นสำหรับหน่วยกำจัดแอสฟัลต์โพรเพนเพื่อผลิตสารหล่อลื่นหนักและแอสฟัลต์ต่อไป

3. วงจรควบคุมหลักของอุปกรณ์ปกติและสูญญากาศ

การกลั่นน้ำมันดิบเป็นกระบวนการผลิตที่ต่อเนื่อง อุปกรณ์บรรยากาศและสุญญากาศที่ประมวลผลน้ำมันดิบ 2.5 ล้านตันต่อปี โดยทั่วไปมีลูปควบคุม 130 ถึง 150 ลูป มีการแนะนำลูปควบคุมทั่วไปหลายรายการด้านล่างนี้

1. เตาบีบอัด

ความดันของไอน้ำ 0.7MPa ในเตาบีบอัดจะถูกควบคุมในช่วงที่แยกจากกัน ความดันของไอน้ำ 0.7MPa ในเตาบีบอัดจะถูกปรับโดยการเสริมไอน้ำ 1.1MPa หรือระบายก๊าซไอเสียไปยังเครือข่ายท่อไอเสีย 0.4MPa การใช้ DCS เพื่อควบคุมแรงดันไอน้ำ 0.7MPa ได้รับการคำนวณและตัดสินผ่านโมดูลฟังก์ชัน DCS เพื่อให้ได้การควบคุมแรงดันไอน้ำแบบแยกช่วง สัญญาณการตรวจจับแรงดันไอน้ำ 0.7MPa จะถูกส่งไปยังตัวควบคุมบล็อกการทำงาน ซึ่งจะส่งออกส่วน 4-12mA เพื่อปรับวาล์วควบคุมเครือข่ายท่อทางเข้าไอน้ำ 1.1MPa และส่งออกส่วน 12-20mA เพื่อควบคุมเครือข่ายท่อก๊าซที่สูญเสีย 0.4MPa วาล์วควบคุม จริงๆ แล้วสิ่งนี้มีพื้นฐานมาจากรูปแบบการแยกช่วงแข็งของอุปกรณ์ทั่วไป เพื่อให้ได้การปรับช่วงการแยกเพื่อรักษาแรงดันไอน้ำให้คงที่ที่ 0.7MPa

2. การควบคุมโหลดความร้อนไหลย้อนในส่วนตรงกลางของหอแรงดันปกติและหอลดความดัน

หน้าที่หลักของกรดไหลย้อนระยะกลางคือการขจัดภาระความร้อนบางส่วนในทาวเวอร์ ภาระความร้อนของกรดไหลย้อนส่วนกลางเป็นผลคูณของอุณหภูมิที่แตกต่างกันก่อนและหลังกรดไหลย้อนส่วนกลางจะถูกระบายความร้อนโดยเครื่องแลกเปลี่ยนความร้อน ปริมาตรกรดไหลย้อนส่วนกลาง และความร้อนจำเพาะ อัตราการไหลรีโฟลว์ถูกกำหนดโดยขนาดของภาระความร้อนรีโฟลว์ในส่วนตรงกลาง การไหลย้อนกลับส่วนกลางเป็นเส้นทางตรงกลางของลูปเสริม และภาระความร้อนส่วนกลางถูกใช้เพื่อไล่การไหลย้อนกลับส่วนกลางเพื่อสร้างลูปควบคุมคาสเคด บล็อกฟังก์ชันเครื่องคิดเลข DCS ใช้เพื่อคำนวณความแตกต่างของอุณหภูมิก่อนและหลังการทำความเย็น และเพื่อคำนวณภาระความร้อน ค่าที่กำหนดของภาระความร้อนวงจรหลักนั้นถูกกำหนดโดยผู้ปฏิบัติงานหรือคอมพิวเตอร์แม่ข่าย

3. ปรับปรุงการควบคุมประสิทธิภาพเชิงความร้อนของเตาทำความร้อน

เพื่อที่จะปรับปรุงประสิทธิภาพเชิงความร้อนของเตาทำความร้อนและประหยัดพลังงาน จึงมีการใช้วิธีการต่างๆ เช่น การอุ่นอากาศที่เข้าสู่เตาเผา การลดอุณหภูมิของก๊าซไอเสีย และการควบคุมค่าสัมประสิทธิ์อากาศส่วนเกิน โดยทั่วไป การควบคุมเตาให้ความร้อนจะใช้ก๊าซไอเสียเป็นตัวพาความร้อนเพื่ออุ่นอากาศที่เข้าสู่เตา ด้วยการควบคุมความดันของเตาให้เป็นปกติ จึงมั่นใจได้ถึงประสิทธิภาพเชิงความร้อนและรับประกันการทำงานที่ปลอดภัยของเตาให้ความร้อน

4. การควบคุมแรงดันเตา

มีการติดตั้งเครื่องส่งสัญญาณความดันส่วนต่างขนาดเล็กในการแผ่รังสีไปยังห้องพาความร้อนของเตาแรงดันปกติและเตาบีบอัดเพื่อวัดแรงดันลบของเตาเผา แอคชูเอเตอร์ช่วงชักยาวใช้เพื่อปรับการเปิดของแผ่นกั้นก๊าซไอเสียผ่านก้านสูบ รักษาความดันปกติในเตาเผา

5. การควบคุมปริมาณออกซิเจนในก๊าซไอเสีย

โดยทั่วไป เครื่องวิเคราะห์เซอร์โคเนียจะใช้ในการวัดปริมาณออกซิเจนในก๊าซไอเสีย ปริมาณออกซิเจนถูกใช้เพื่อควบคุมการเปิดแผ่นกั้นทางเข้าของโบลเวอร์และปริมาณอากาศที่เข้าสู่เตาเผาเพื่อให้ได้ค่าสัมประสิทธิ์อากาศส่วนเกินที่ดีที่สุด และปรับปรุงประสิทธิภาพเชิงความร้อนของเตาทำความร้อน

6. การควบคุมอุณหภูมิเต้าเสียบเตาทำความร้อน

มีวิธีแก้ไขปัญหาด้านเทคนิคสองวิธีสำหรับการควบคุมอุณหภูมิทางออกของเตาทำความร้อน ซึ่งจะเปลี่ยนผ่านสวิตช์ (หรือสวิตช์อ่อน) บนหน้าจอกระบวนการทำความร้อนของเตาทำความร้อน วิธีแก้ปัญหาหนึ่งคือการควบคุมอุณหภูมิทางออกรวมร่วมกับอัตราการไหลของน้ำมันเชื้อเพลิงและก๊าซเชื้อเพลิง และอีกวิธีหนึ่งคือควบคุมสมดุลระหว่างค่าการดูดซับความร้อนและค่าการจ่ายความร้อนของเตาทำความร้อน การควบคุมความสมดุลของค่าความร้อนจำเป็นต้องใช้บล็อกฟังก์ชันเครื่องคิดเลขจำนวนมากในการคำนวณค่าความร้อน และในขณะเดียวกันก็ใช้บล็อกฟังก์ชัน PID ของการควบคุมค่าความร้อน ค่าที่กำหนดคือผลคูณของความแตกต่างระหว่างอัตราการไหลของฟีด ความร้อนจำเพาะ อุณหภูมิทางออกของฟีด และอุณหภูมิทางเข้าของเตาทำความร้อน ซึ่งก็คือค่าดูดความร้อน ค่าที่วัดได้คือค่าความร้อนของน้ำมันเชื้อเพลิงและก๊าซเชื้อเพลิงซึ่งก็คือค่าความร้อน การควบคุมสมดุลค่าความร้อนสามารถลดการใช้พลังงาน ทำงานได้อย่างราบรื่น และควบคุมอุณหภูมิทางออกของเตาได้อย่างมีประสิทธิภาพมากขึ้น การพัฒนาและการนำระบบไปใช้จะใช้ความสามารถของเครื่องมือวัดภายใน DCS อย่างเต็มที่

7. การควบคุมการแยกตัวของหอแรงดันปกติ

หอคอยบรรยากาศมีเส้นข้างสี่เส้น การเปลี่ยนแปลงปริมาตรการสกัดของไซด์ไลน์ใดๆ จะเปลี่ยนการไหลย้อนภายในด้านล่างถาดสกัด ซึ่งส่งผลต่อคุณภาพผลิตภัณฑ์ของไซด์ไลน์แต่ละข้างที่อยู่ใต้ไซด์ไลน์ โดยทั่วไปจุดกลั่นเริ่มต้นบรรทัดแรกปกติ จุดแห้งบรรทัดที่สองปกติ (จุดแห้ง 90%) และความหนืดบรรทัดที่สามปกติสามารถใช้เป็นตัวบ่งชี้คุณภาพในการทำงานได้ เพื่อปรับปรุงผลผลิตของน้ำมันเบา ตรวจสอบคุณภาพผลิตภัณฑ์ของแต่ละเส้นข้าง และเอาชนะอิทธิพลซึ่งกันและกันของเส้นข้างแต่ละเส้น จึงมีการนำการควบคุมแยกเส้นข้างของหอคอยบรรยากาศออก จากตัวอย่างบรรทัดที่สองคงที่ จำนวนการถอนบรรทัดที่สองคงที่สามารถควบคุมได้โดยโฟลว์การถอนบรรทัดที่สอง หรือสามารถควบคุมได้โดยวิธีการแยกส่วนและสลับโดยสวิตช์หน้าจอกระบวนการ วิธีแยกส่วนใช้เอาต์พุตของบล็อกฟังก์ชันควบคุมจุดแห้งบรรทัดที่สองคงที่คูณด้วยการหน่วงเวลาของปริมาณป้อนน้ำมันดิบเป็นค่าที่กำหนดของบล็อกฟังก์ชันการไหลสกัดบรรทัดที่สองคงที่ ค่าที่วัดได้คือผลรวมของอัตราการไหลของไซด์ไลน์ ค่าความล่าช้าของการไหลของไลน์ปกติ และค่าความล่าช้าของปริมาตรน้ำมันกลั่นแบบหอปกติ

บล็อกฟังก์ชันการหน่วงเวลาจะใช้ในระหว่างการกำหนดค่า และค่าคงที่เวลาหน่วงจะถูกกำหนดโดยการทดลอง วิธีการควบคุมการแยกจุดแห้งจากบนลงล่างนี้ไม่เพียงแต่เปลี่ยนอัตราการไหลของไซด์ไลน์นี้เท่านั้น แต่ยังปรับอัตราการไหลของไซด์ไลน์ถัดไปด้วย จึงทำให้คุณภาพผลิตภัณฑ์ของแต่ละไซด์ไลน์มีความเสถียร การควบคุมแบบแยกส่วนยังเพิ่มการป้อนไปข้างหน้าของการไหลของน้ำมันดิบ ซึ่งมีบทบาทสำคัญในการทำงานที่ราบรื่น เอาชนะสิ่งรบกวน และรับประกันคุณภาพ

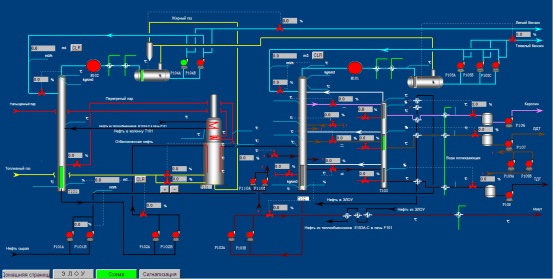

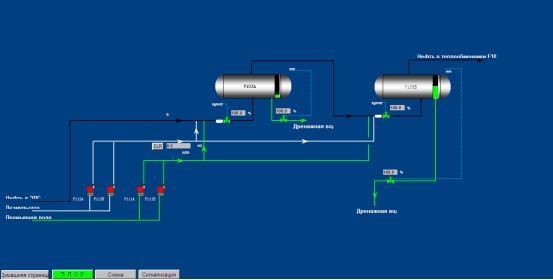

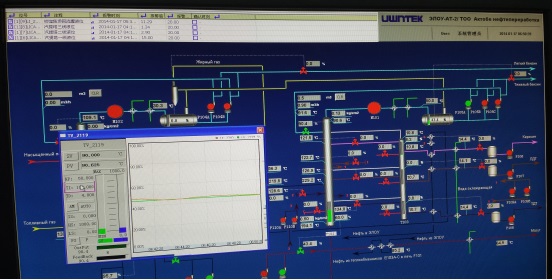

4. ภาพหน้าจอของโครงการ