1. องค์ประกอบพื้นฐานของระบบควบคุมอัตโนมัติของสถานีแลกเปลี่ยนความร้อน

ระบบควบคุมอัตโนมัติในพื้นที่ของสถานีแลกเปลี่ยนความร้อนประกอบด้วยตัวควบคุม UW2100, อินเทอร์เฟซระหว่างมนุษย์กับเครื่องจักร (หน้าจอสัมผัส), ไฟร์วอลล์ VPN, UPS, ตู้ควบคุม และอุปกรณ์อื่นๆ โดยเน้นการรวบรวมข้อมูลและอุปกรณ์ควบคุมต่างๆ ในสถานีแลกเปลี่ยนความร้อนเป็นหลัก ภายใต้สถานการณ์ปกติ ระบบควบคุมอัตโนมัติในพื้นที่จะควบคุมการทำงานอัตโนมัติของสถานีแลกเปลี่ยนความร้อนนี้อย่างอิสระ ในกรณีของเครือข่าย ระบบควบคุมอัตโนมัติเฉพาะที่ของสถานีแลกเปลี่ยนความร้อนสามารถยอมรับคำแนะนำของระบบตรวจสอบเครือข่ายทำความร้อนให้ทำงานได้ ระบบควบคุมอัตโนมัติในพื้นที่ของสถานีแลกเปลี่ยนความร้อนสามารถเลือกที่จะสื่อสารผ่านเครือข่ายใยแก้วนำแสงหรือเครือข่ายไร้สาย GPRS โดยใช้ไฟร์วอลล์ VPN และศูนย์ตรวจสอบเครือข่ายทำความร้อนเพื่อสร้างเครือข่าย VPN ส่งข้อมูลกระบวนการไปยังศูนย์ตรวจสอบเครือข่ายทำความร้อน แบบเรียลไทม์และเรียลไทม์จากระยะไกลผ่านศูนย์ตรวจสอบเครือข่ายการให้ความร้อน ปล่อยอุปกรณ์เพื่อควบคุมคุณภาพและดำเนินการตั้งค่าเป้าหมายพารามิเตอร์การทำงานของกระบวนการ

1.1 ตัวควบคุมในสถานที่ของสถานีแลกเปลี่ยนความร้อน

ตัวควบคุมอัจฉริยะสากล UW2100 ใช้ไมโครคอนโทรลเลอร์แบบฝังประสิทธิภาพสูงระดับอุตสาหกรรม และใช้ไมโครเคอร์เนลระบบปฏิบัติการมัลติทาสกิ้งแบบเรียลไทม์ โดยมีภาษาการเขียนโปรแกรมมาตรฐาน IEC61131-3FBD รองรับ Modbus, GPRS และโปรโตคอลอื่นๆ และมีโปรแกรมผู้ใช้ พารามิเตอร์การกำหนดค่า และข้อมูลสำคัญ ฟังก์ชั่นคงไฟฟ้า

แนะนำ UW2100:

A. การแนะนำฟังก์ชัน:

1. ระบบปฏิบัติการฝังตัว ตีความและรัน IEC61131-3FBD

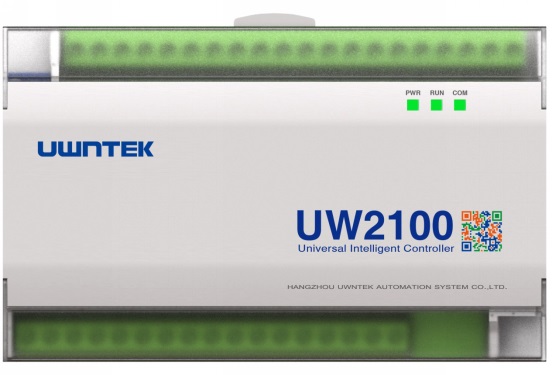

2. อินพุตโมดูล 6 แบบรวม, เอาต์พุตโมดูล 2 โมดูล, อินพุตดิจิตอล 4 ช่อง และเอาต์พุตดิจิตอล 4 ช่อง

3. รองรับการสื่อสาร RS485 แบบ 2 ทางและรองรับโปรโตคอล MODBUS-RTU แบบมาสเตอร์ทาส

4. นาฬิกาเรียลไทม์ในตัวรองรับการซิงโครไนซ์บัส

5. การสนับสนุนเสริมสำหรับการสื่อสารไร้สาย Ethernet (100M) หรือ GPRS

บีตัวชี้วัดทางเทคนิค:

1. อินพุตแบบอะนาล็อก: รองรับอินพุตสัญญาณต่างๆ เช่น 0~10V, 0~20mA, Pt1000, Pt100 ฯลฯ โดยมีความแม่นยำ 0.2%F.S.;

2. เอาต์พุตแบบอะนาล็อก: รองรับเอาต์พุต 0 ~ 20mA ความแม่นยำ 0.5% F.S.;

3. อินพุตดิจิตอล: รองรับอินพุตสัญญาณเคาน์เตอร์และระดับ;

4.เอาต์พุตดิจิตอล: รองรับเอาต์พุตรีเลย์ 4 ช่อง,ความจุติดต่อ 1A/30VDC;

5. วงจรการทำงานของซอฟต์แวร์ขั้นต่ำคือ 80ms;

6. ขนาดโดยรวม: 120 มม. × 77 มม. × 42 มม. น้ำหนัก: น้อยกว่า 250 กรัม;

7. ช่วงอุณหภูมิการทำงานของคอนโทรลเลอร์ -20 ℃-70 ℃

คอนโทรลเลอร์ UW2100 สามารถทำงานได้อย่างอิสระและสามารถบรรลุฟังก์ชันต่อไปนี้:

การรวบรวมพารามิเตอร์ การประมวลผล (รวมถึงการดำเนินการดิจิทัล การดำเนินการเชิงตรรกะ การสะสมการไหล ฯลฯ) และฟังก์ชันการแสดงผล

b การควบคุมวงปิดในสถานที่อย่างอิสระและฟังก์ชั่นการควบคุมการประสานภายใน

c ดำเนินการตรวจสอบนอกสถานที่โดยอิสระ;

d การกำหนดค่าฮาร์ดแวร์และซอฟต์แวร์ที่จำเป็น อินเทอร์เฟซระหว่างมนุษย์กับเครื่องจักร ฯลฯ สามารถเปิดใช้งานการตั้งค่าและการแก้ไขพารามิเตอร์ที่เกี่ยวข้องในไซต์ได้

ฟังก์ชั่นปลุกอิเล็กทรอนิกส์;

ส่งข้อมูลที่จำเป็นไปยังสถานีวิศวกรรมและหน่วยควบคุมในสถานที่อื่นๆ

gรับคำสั่งที่ส่งโดยสถานีควบคุมเครื่องและสถานีวิศวกรเพื่อดำเนินงานควบคุมให้เสร็จสิ้น

h มีฟังก์ชันการวิเคราะห์ข้อผิดพลาด

นอกเหนือจากการใช้งานฟังก์ชันการตรวจสอบอัตโนมัติข้างต้นอย่างอิสระแล้ว ชุดควบคุมยังมีฟังก์ชันระยะไกลและระยะไกลอีกด้วย กล่าวคือ การตั้งค่าพารามิเตอร์ของหน่วยควบคุมในสถานที่และการควบคุมอุปกรณ์สามารถทำได้ในศูนย์ตรวจสอบเครือข่ายทำความร้อน

1.2 ข้อดีของคอนโทรลเลอร์ UW2100

(1) โครงสร้างกะทัดรัด เหมาะสำหรับระบบควบคุมความร้อนอัตโนมัติ โดยเชื่อมต่อกับเครื่องมือภาคสนามผ่านช่อง I/O ปริมาณดิจิทัลและอนาล็อกอินพุต เอาต์พุตอะนาล็อกและเอาต์พุตดิจิทัล และหมายเลข I/O สามารถต่อเรียงผ่านตัวควบคุมเพื่อให้ตรงตามข้อกำหนดทางวิศวกรรม

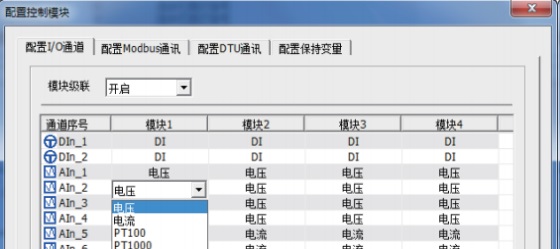

(2) ซอฟต์แวร์กำหนดค่าแอปพลิเคชันประกอบด้วยบล็อกฟังก์ชันพิเศษที่หลากหลาย และสามารถดาวน์โหลดโปรแกรมไปยังคอนโทรลเลอร์ผ่านอินเทอร์เฟซการสื่อสาร 485 ภาษาการเขียนโปรแกรมเป็นไปตามมาตรฐาน IEC61131-3 มีเครื่องมือแก้ไขกราฟิกพร้อมการเขียนโปรแกรมเชิงวัตถุ

(3) คอนโทรลเลอร์มีส่วนประกอบการสื่อสารในตัว อินเทอร์เฟซ RS-485 รองรับโหมด Modbus RTU และสามารถสื่อสารกับศูนย์ตรวจสอบเครือข่ายการทำความร้อนผ่านเครือข่ายบรอดแบนด์ VPN

(4) ตัวควบคุมสามารถทำงานได้ในสถานที่ผ่านทางอินเทอร์เฟซระหว่างมนุษย์กับเครื่องจักร สามารถอัพโหลดข้อมูลได้ และสถานีระบายความร้อนสามารถไม่ต้องดูแลโดยสมบูรณ์

(5) มีความสามารถในการปรับขนาดที่ดีและสามารถต่อพ่วงด้วยตัวควบคุมหลายตัวเพื่อให้บรรลุข้อกำหนดในการควบคุม

(6) ด้วยฟังก์ชันการบำรุงรักษาระยะไกล

2. แผนควบคุมสถานีแลกเปลี่ยนความร้อน

1. การรวบรวมข้อมูล: สร้างฐานข้อมูลผ่านซอฟต์แวร์แอปพลิเคชันวิศวกรรมควบคุม UWinTechPro อ่านข้อมูลคอนโทรลเลอร์ และแสดงพารามิเตอร์การทำงานบนอินเทอร์เฟซระหว่างมนุษย์กับเครื่องจักร (หน้าจอสัมผัส) และอัปโหลดไปยังศูนย์ตรวจสอบเครือข่ายความร้อนโดยใช้โปรโตคอลการสื่อสารไร้สาย GPRS หรืออีเธอร์เน็ตเพื่อให้ได้รับการตรวจสอบการควบคุมระยะไกล ข้อมูลที่รวบรวมรวมถึงแต่ไม่จำกัดเพียงข้อมูลต่อไปนี้:

แรงดัน (ความแตกต่างของแรงดัน): การจ่ายน้ำเครือข่ายหลักและแรงดันน้ำส่งคืน, การจ่ายน้ำเครือข่ายรองและแรงดันน้ำส่งคืน, ความแตกต่างของแรงดันก่อนและหลังตัวกรองน้ำประปาเครือข่ายหลัก, ความแตกต่างของแรงดันก่อนและหลังตัวกรองน้ำส่งคืนเครือข่ายรอง, การจ่ายน้ำออกเครือข่ายรอง กลับความแตกต่างของแรงดันน้ำ

อุณหภูมิ: การจ่ายน้ำในเครือข่ายหลักและอุณหภูมิของน้ำส่งคืน, การจ่ายน้ำในเครือข่ายรองและอุณหภูมิของน้ำส่งคืน, อุณหภูมิภายนอก

ตำแหน่งวาล์ว: ตำแหน่งวาล์ววาล์วควบคุมไฟฟ้าเครือข่ายหลัก

ระดับของเหลว: ระดับของเหลวในถังเก็บน้ำ

ความถี่ในการทำงานของมอเตอร์ความถี่ตัวแปร: ความถี่ป้อนกลับอินเวอร์เตอร์ปั๊มหมุนเวียน, ความถี่ป้อนกลับอินเวอร์เตอร์ปั๊มเติมน้ำ

สถานะการทำงาน: การเริ่มปั๊มหมุนเวียน, สถานะหยุด, สถานะความผิดปกติ; การเริ่มปั๊มเติมน้ำ, สถานะหยุด, สถานะความผิดปกติ;

สถานการณ์สัญญาณเตือน: สามารถส่งสัญญาณเตือนได้ตามสถานการณ์ที่ตั้งไว้

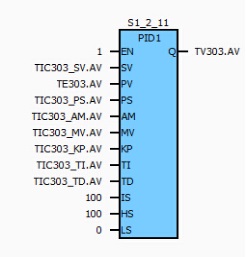

2. ห่วงควบคุมอุณหภูมิ:

กลยุทธ์การควบคุมพื้นฐานของสถานีแลกเปลี่ยนความร้อนคือเพื่อให้แน่ใจว่าอุณหภูมิและความดันคงที่ที่ช่องจ่ายน้ำสำรอง และเพื่อให้มั่นใจว่าอุณหภูมิคงที่โดยการควบคุมวาล์วควบคุมไฟฟ้าทางเข้าน้ำหลัก

อุณหภูมิที่ตั้งไว้ล่วงหน้าจะถูกใช้เป็นค่าที่กำหนด อุณหภูมิที่วัดได้จะถูกใช้เป็นค่าป้อนกลับ และการเปิดวาล์วจะถูกส่งออกผ่านการคำนวณ PID เพื่อให้แน่ใจว่าอุณหภูมิคงที่ของการจ่ายน้ำสำรอง อุณหภูมิที่ตั้งไว้ล่วงหน้าจะคำนวณตามการแลกเปลี่ยนระหว่างอุณหภูมิภายนอกกับค่าที่กำหนดโดยศูนย์ตรวจสอบเครือข่ายการทำความร้อน จุดที่ตั้งไว้นี้สามารถเปลี่ยนแปลงได้ตามการเปลี่ยนแปลงของอุณหภูมิภายนอกและค่าที่กำหนดของสถานีทำความร้อน

ตัวควบคุมควบคุมการทำงานของวาล์วควบคุมผ่านสัญญาณเอาต์พุตแบบอะนาล็อกและสามารถเลือกการควบคุมอัตโนมัติแบบแมนนวลได้ ในกรณีอัตโนมัติ การคำนวณ PID จะดำเนินการตามค่าป้อนกลับการจ่ายอุณหภูมิทุติยภูมิและค่าที่ตั้งไว้ และการเปิดวาล์วควบคุมจะถูกควบคุมโดยอัตโนมัติและต่อเนื่อง ในกรณีแบบแมนนวล ให้ตั้งค่าการเปิดวาล์วควบคุมด้วยตนเอง

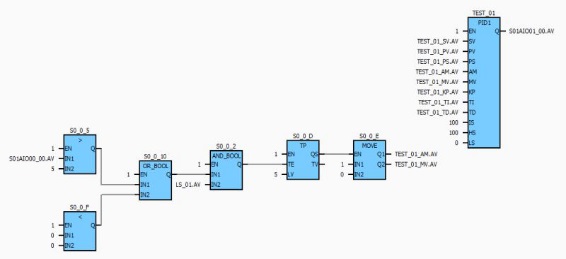

3. การควบคุมการเติมน้ำ (การควบคุมปั๊มเติมน้ำ)

ตัวควบคุมจะควบคุมการสตาร์ทและการหยุดของปั๊มเติมน้ำผ่านตัวแปลงความถี่ และปรับความเร็วของปั๊มเติมน้ำ สามารถเลือกโหมดการควบคุมด้วยตนเองและอัตโนมัติได้สองโหมด ในกรณีอัตโนมัติ การพิจารณาการเริ่มต้นและหยุดจะขึ้นอยู่กับค่าที่ตั้งไว้ของแรงดันต้านรอง หากค่าแรงดันต้านรองต่ำกว่าค่าแรงดันต้านรอง ปั๊มเติมน้ำจะเริ่มทำงาน และหากค่าแรงดันต้านรองสูงกว่าค่าแรงดันต้านรอง ปั๊มเติมน้ำจะหยุดทำงาน ในกรณีแบบแมนนวล ปั๊มเติมน้ำจะถูกสตาร์ทและหยุดแบบแมนนวล สามารถควบคุมความถี่ของปั๊มเติมน้ำได้ด้วยตนเอง ในกรณีอัตโนมัติ การคำนวณ PID จะดำเนินการตามความแตกต่างระหว่างค่าป้อนกลับแรงดันต้านรองและค่าที่ตั้งไว้ และความถี่ของปั๊มเติมน้ำจะถูกควบคุมโดยอัตโนมัติและต่อเนื่อง ในโหมดแมนนวล ให้แก้ไขความถี่ของปั๊มเติมน้ำด้วยตนเองโดยตรง

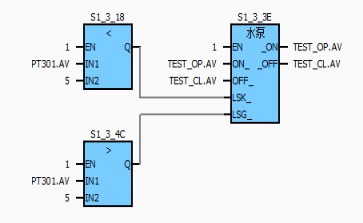

4. การควบคุมปั๊มหมุนเวียน

4.1 การควบคุมการสตาร์ทและหยุดปั๊ม: การควบคุมแบบแมนนวลและแบบอัตโนมัติมีสองโหมด ในกรณีอัตโนมัติ การกำหนดการเริ่มต้นและหยุดจะขึ้นอยู่กับความแตกต่างของแรงดันจ่ายรองและแรงดันส่งคืน เมื่อต่ำกว่าค่าที่ตั้งไว้ ปั๊มหมุนเวียนจะเริ่มทำงาน เมื่อเกิดความล้มเหลว ปั๊มหมุนเวียนจะหยุดทำงานโดยอัตโนมัติ ในกรณีแบบแมนนวล ปั๊มหมุนเวียนจะเริ่มและหยุดแบบแมนนวล

4.2 การควบคุมความถี่ปั๊ม: สามารถเลือกโหมดการควบคุมด้วยตนเองและอัตโนมัติได้สองโหมด ในกรณีอัตโนมัติ การคำนวณ PID จะดำเนินการโดยอิงตามค่าป้อนกลับความแตกต่างของแรงดันจ่ายและแรงดันส่งคืน และค่าต่างที่ตั้งไว้เพื่อควบคุมความถี่ของปั๊มหมุนเวียนโดยอัตโนมัติและต่อเนื่อง ในกรณีแบบแมนนวล ให้ตั้งค่าความถี่ปั๊มหมุนเวียนโดยตรง

5. การควบคุมโซลินอยด์วาล์วระบายน้ำ

โซลินอยด์วาล์วระบายน้ำสามารถเลือกโหมดการควบคุมด้วยตนเองและอัตโนมัติได้สองโหมด ในโหมดแมนนวล โซลินอยด์วาล์วสามารถเปิดและปิดได้โดยตรงผ่านหน้าจอสัมผัสหรือระบบตรวจสอบด้านบน ในโหมดอัตโนมัติ เมื่อแรงดันจ่ายสำรองเกินค่าความปลอดภัยที่ตั้งไว้ ก่อนที่วาล์วนิรภัยจะเปิดขึ้น ให้เปิดวาล์วโซลินอยด์ท่อระบายน้ำเพื่อระบายน้ำ ลดแรงดันท่อ และป้องกันความปลอดภัยของการทำงานของท่อ เมื่อแรงดันจ่ายสำรองกลับสู่ค่าปกติ ให้ปิดวาล์วโซลินอยด์ท่อระบายน้ำ

6. การควบคุมโซลินอยด์วาล์วเติมถังน้ำ

โซลินอยด์วาล์วเติมถังเก็บน้ำสามารถควบคุมได้สองโหมด: แบบแมนนวลและแบบอัตโนมัติ ในโหมดแมนนวล โซลินอยด์วาล์วสามารถเปิดและปิดได้โดยตรงผ่านหน้าจอสัมผัสหรือระบบตรวจสอบด้านบน ในโหมดอัตโนมัติ เมื่อระดับของเหลวในถังเก็บน้ำต่ำกว่าค่าที่ตั้งไว้อย่างปลอดภัย วาล์วโซลินอยด์เติมน้ำจะเปิดขึ้นเพื่อจ่ายน้ำเข้าถัง หากต้องการเติมน้ำ เมื่อระดับของเหลวในถังเก็บน้ำถึงค่าปกติ ให้ปิดวาล์วโซลินอยด์เติมน้ำ

7. ระบบป้องกันลูกโซ่

1) การเชื่อมต่อระหว่างปั๊มและวาล์ว: เมื่อปั๊มหมุนเวียนหยุดทำงาน เพื่อปกป้องอุปกรณ์ วาล์วควบคุมหลักจะถูกปิดโดยอัตโนมัติเพื่อป้องกันไม่ให้น้ำที่มีอุณหภูมิสูงรองจากความร้อนสูงเกินไป และการกลายเป็นไอ และสร้างความเสียหายให้กับตัวแลกเปลี่ยนความร้อน

2) ขีดจำกัดสูงและสูงของอุณหภูมิส่งคืนหลัก: ตั้งค่าขีดจำกัดสูงและสูงของอุณหภูมิส่งคืนหลัก เมื่ออุณหภูมิกลับหลักเกินขีดจำกัดสูงและสูง มันจะแจ้งเตือนและปิดวาล์วควบคุมหลักโดยอัตโนมัติ

3) High limit of secondary temperature supply: Set the high limit of secondary temperature supply. When the secondary temperature supply exceeds the high limit, it will alarm and automatically stop the circulation pump to protect the end user;

4) ขีดจำกัดสูงของแรงดันจ่ายรอง: ตั้งค่าขีดจำกัดสูงของแรงดันจ่ายรอง เมื่อแรงดันจ่ายรองถึงขีดจำกัดสูง มันจะแจ้งเตือนและหยุดการทำงานของปั๊มหมุนเวียนโดยอัตโนมัติเพื่อป้องกันแรงดันเกินในท่อ

5) ขีดจำกัดแรงดันด้านหลังรองต่ำและต่ำ: ตั้งค่าขีดจำกัดแรงดันด้านหลังรองต่ำและต่ำ เมื่อแรงดันต้านรองถึงขีดจำกัดต่ำ ให้เริ่มปั๊มเติมน้ำเพื่อเติมน้ำ เมื่อแรงดันต้านรองถึงขีดจำกัดต่ำและต่ำ มันจะแจ้งเตือนและหยุดปั๊มหมุนเวียนโดยอัตโนมัติเพื่อป้องกันไม่ให้ท่อทำงาน ว่างเปล่า ปั๊มหมุนเวียนไม่ทำงานและเสียหาย

6) ขีดจำกัดต่ำสุดของระดับของเหลวในถังเก็บน้ำ: ตั้งค่าขีดจำกัดระดับของเหลวในถังเก็บน้ำต่ำและต่ำ เมื่อระดับของเหลวในถังเก็บน้ำถึงขีด จำกัด ต่ำและต่ำ มันจะแจ้งเตือนและหยุดปั๊มเติมน้ำเพื่อป้องกันไม่ให้ท่อระบายออกและปั๊มเติมน้ำจากความเสียหายที่ไม่ได้ใช้งาน

7) สัญญาณเตือนไฟฟ้าดับ: เมื่อตัวควบคุมตรวจพบสัญญาณไฟฟ้าดับจากรีเลย์ด้านหน้า UPS ตัวควบคุมจะส่งสัญญาณเตือนไฟฟ้าดับและปิดวาล์วควบคุมหลัก

8. ฟังก์ชั่นการสื่อสาร

การสื่อสารกับหน้าจอสัมผัส: โดยใช้โปรโตคอล Modbus

การสื่อสารกับเครื่องวัดความร้อน: โดยใช้โปรโตคอล Modbus

การสื่อสารกับศูนย์ตรวจสอบเครือข่ายการทำความร้อน: ใช้โปรโตคอลการส่งผ่านไร้สาย TCP/IP หรือ GPRS ของอีเธอร์เน็ตอุตสาหกรรม