α-pyrrolidone หรือที่เรียกว่า 2-pyrrolidone เป็นวัตถุดิบทางเคมีที่สำคัญ ส่วนใหญ่จะใช้เป็นวัตถุดิบสำหรับโพลีไวนิลไพโรลิโดน (PVP) โมโนเมอร์ N-vinylpyrrolidone (NVP) นอกจากนี้ยังเป็นตัวทำละลายคุณภาพสูงที่ใช้ในยาและเรซิน ใช้ในการผลิตแว็กซ์พื้น การกู้คืนอะเซทิลีน หมึกพิเศษ ฯลฯ สามารถเตรียม NVP ได้โดยปฏิกิริยาของ α-pyrrolidone และอะเซทิลีน จากนั้นจึงทำการโพลีเมอร์เพื่อให้ได้ PVP PVP มีความสามารถในการละลายได้ดีเยี่ยม ความเป็นพิษต่ำ คุณสมบัติในการขึ้นรูปฟิล์ม และพื้นผิวที่ซับซ้อน เนื่องจากกิจกรรมและความเสถียรทางเคมี จึงมีการใช้กันอย่างแพร่หลายในยา อาหาร สารเคมีรายวัน สารเคลือบ โพลีเมอไรเซชัน และสาขาอื่น ๆ นอกจากนี้ยังมีประโยชน์หลายอย่างในสิ่งทอ การพิมพ์และการย้อมสี การทำกระดาษ วัสดุที่ไวต่อแสง เกษตรกรรมและการเลี้ยงสัตว์ ฯลฯ

Shandong Jiuheng Pharmaceutical Technology Co., Ltd. เป็นองค์กรเกิดใหม่สมัยใหม่ที่ผสมผสานการวิจัยและพัฒนา การผลิต และการขายสารปรุงแต่งยาชนิดใหม่ โครงการส่วนเพิ่มปริมาณยาใหม่ PVP 14,000 ตันต่อปีของบริษัทใช้ 1,4-บิวเทนไดออลเป็นวัตถุดิบและพัฒนาอย่างอิสระ

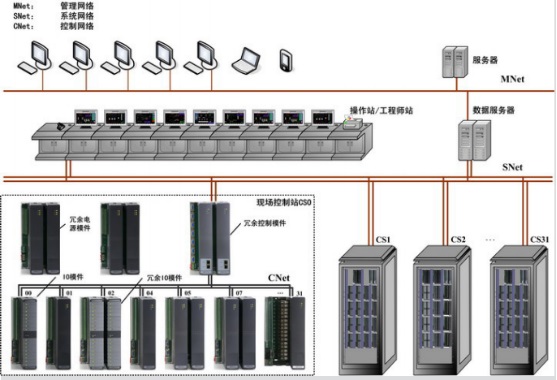

เครื่องปฏิกรณ์สังเคราะห์ที่มีประสิทธิภาพและกระบวนการโพลีเมอไรเซชันขั้นสูงจะช่วยลดความดันและอุณหภูมิของปฏิกิริยา ส่งผลให้เวลาปฏิกิริยาสั้นลง ซึ่งยังทำให้เกิดข้อกำหนดในการควบคุมการผลิตที่มีความแม่นยำสูงและมีเสถียรภาพมากขึ้นอีกด้วย โครงการนี้ใช้ระบบ Hangzhou UW500 เพื่อควบคุมทั้งหมด

มีการควบคุมกระบวนการผลิต ระบบควบคุมแบบกระจาย UW500 มีการใช้กันอย่างแพร่หลายในด้านระบบอัตโนมัติ การใช้ระบบควบคุมแบบกระจาย UW500 เพื่อตรวจสอบกระบวนการผลิตทั้งหมดสามารถปรับปรุงผลผลิตของผลิตภัณฑ์และเพิ่มความเสถียรของผลิตภัณฑ์ได้อย่างมีประสิทธิภาพ

มีสามวิธีหลักในการผลิต α-ไพร์โรลิโดนในประเทศของฉัน: 1) วิธีการข่มขืน: วัตถุดิบอะเซทิลีนและฟอร์มาลดีไฮด์จะถูกทำปฏิกิริยาครั้งแรกจนเกิดเป็น 1,4-บิวไทน์ไดออล จากนั้นจะถูกเติมไฮโดรเจนเป็น 1,4-บิวเทนไดออล และเปลี่ยนสภาพ ไปเป็น γ-บิวเทนไดออล แลคโตน แล้วทำปฏิกิริยากับแอมโมเนียเพื่อเตรียม α-ไพร์โรลิโดน 2) การออกซิเดชันของบิวเทนเป็นวิธีมาลิกแอนไฮไดรด์ 3) วิธีไฮโดรเจนไซยาไนด์: ปฏิกิริยาเติมของกรดไฮโดรไซยานิกและอะคริโลไนไตรล์ทำให้ได้ 1,4-ซัคซิโนไนไตรล์ ซึ่งลดลงเป็นอะมิโนบิวไทโรไนไตรล์ผ่านการเติมไฮโดรเจนบางส่วน จากนั้นไฮโดรไลซ์และไซคลิกไลซ์เป็น α-ไพร์โรลิโดน โครงการนี้ใช้วิธีการแรกซึ่งมีข้อดีดังต่อไปนี้: (1) กระบวนการง่ายและวัตถุดิบก็หาได้ง่าย (2) ผลพลอยได้ที่เกิดขึ้นระหว่างกระบวนการสามารถแปรรูปเป็นผลพลอยได้ได้อย่างง่ายดาย ส่งผลให้มลภาวะต่อสิ่งแวดล้อมน้อยลง (3) เนื้อหาผลิตภัณฑ์อยู่ในระดับสูง การดีไฮโดรจีเนชันของ 1,4-บิวเทนไดออลใช้ในการผลิตผลิตภัณฑ์ γ-บิวทิโรแลคโตน การใช้กระบวนการดีไฮโดรจีเนชันแบบเร่งปฏิกิริยาด้วยเฟสแก๊ส

นั่นคือหลังจากที่วัตถุดิบ 1,4-บิวเทนไดออลถูกทำให้เป็นแก๊ส ปฏิกิริยาดีไฮโดรจีเนชันจะดำเนินการโดยใช้ตัวเร่งปฏิกิริยาดีไฮโดรจีเนชัน วัตถุดิบส่วนใหญ่จะถูกแปลงเป็น γ-butyrolactone จำนวนเล็กน้อยจะถูกแปลงเป็น tetrahydrofuran ส่วนประกอบแสงบิวทานอล ฯลฯ และจำนวนเล็กน้อยคือ หากไม่มีการแปลง ปฏิกิริยาเคมีแต่ละอย่างจะเป็นดังนี้: หลังจากปฏิกิริยา γ- บริสุทธิ์ บิวทิโรแลคโตนได้มาจากหอกำจัดแสงและหอผลิตภัณฑ์สำเร็จรูป หลังจากผสมกับแอมโมเนียเหลวปราศจากน้ำผ่านเครื่องผสมไปป์ไลน์ มันจะเข้าสู่เครื่องปฏิกรณ์ α-P และถูกให้ความร้อนที่อุณหภูมิสูงและความดันสูง α-ไพร์โรลิโดนเตรียมโดยการทำปฏิกิริยาภายใต้สภาวะ หลังการทำปฏิกิริยา จะได้ α-ไพโรลิโดนที่บริสุทธิ์ผ่านกระบวนการหลายอย่าง เช่น การขจัดสิ่งสกปรก การสลายตัว และการทำให้แห้ง

สองขั้นตอนหลักในกระบวนการสังเคราะห์ α-ไพร์โรลิโดนโดยวิธี Raper คือกระบวนการไฮโดรจิเนชันและกระบวนการปฏิกิริยาแอมโมเนีย

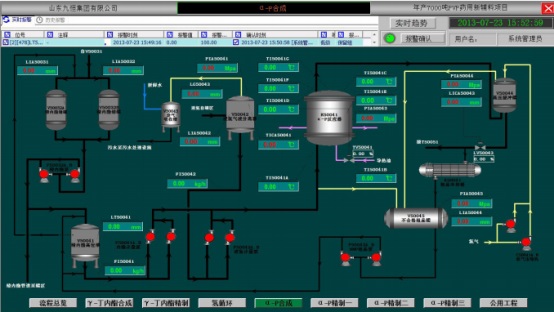

1) คุณภาพของกระบวนการไฮโดรจิเนชันส่งผลโดยตรงต่อผลผลิตและคุณภาพของ γ-butyrolactone ซึ่งส่งผลต่อผลผลิตของ α-pyrrolidone เป็นส่วนเชื่อมโยงที่สำคัญมากในกระบวนการผลิตα-pyrrolidone ส่วนใหญ่จะประกอบด้วย 3 ขั้นตอน ขั้นตอนของปฏิกิริยา: การกลายเป็นไอ การสังเคราะห์ การแยก ปฏิกิริยาการสังเคราะห์จะดำเนินการในกาต้มน้ำสังเคราะห์เดียวกัน และวัสดุที่ทำปฏิกิริยาจะถูกเติมเป็นขั้นๆ ขั้นแรก วัสดุ 1,4-บิวเทนไดออลและวัสดุเสริมจะถูกใส่ลงในกาต้มน้ำสังเคราะห์พร้อมกันเพื่อเริ่มปฏิกิริยาดีพอลิเมอไรเซชัน หลังจากปฏิกิริยาเสร็จสิ้น ไฮโดรเจนจะถูกเติมทีละขั้นตอนเพื่อเริ่มปฏิกิริยาการเติม หลังจากช่วงระยะเวลาหนึ่ง เมื่ออุณหภูมิของปฏิกิริยาถึงค่าที่กำหนด ให้เติมไฮโดรเจนที่มีความเข้มข้นสูง นี่คือปฏิกิริยาคายความร้อนที่รุนแรง ขณะที่ปฏิกิริยาดำเนินต่อไป อุณหภูมิในกาต้มน้ำจะยังคงเพิ่มขึ้นอย่างต่อเนื่อง ทำให้เกิดการตอบรับเชิงบวก หากไม่สามารถกำจัดความร้อนของปฏิกิริยาที่สอดคล้องกันได้ทันเวลา จะเกิดปรากฏการณ์ "แมลงวันอุณหภูมิ" ขึ้น ส่งผลให้เกิดปฏิกิริยาข้างเคียงเพิ่มขึ้น ช่วยลดอัตราการฟื้นตัวของγ-butyrolactone ได้อย่างมาก เมื่อปฏิกิริยาค่อยๆ สิ้นสุดลง ความเร็วของปฏิกิริยาช้าลงและการปล่อยความร้อนจะลดลงอย่างมาก ในเวลานี้ หากความร้อนของปฏิกิริยาถูกกำจัดออกไปมากเกินไป ปฏิกิริยาจะไม่สมบูรณ์ ดังนั้น กระบวนการนี้จึงต้องมีการควบคุมอุณหภูมิของปฏิกิริยาการควบแน่นอย่างเข้มงวด

2) ปฏิกิริยาการเติมแอมโมเนียเป็นอีกความเชื่อมโยงที่สำคัญมากในกระบวนการผลิตα-pyrrolidone โดยส่วนใหญ่จะผ่านการประมวลผลล่วงหน้า การสังเคราะห์ การแยก และกระบวนการอื่นๆ กระบวนการเติมแอมโมเนียเป็นขั้นตอนที่สองในกระบวนการผลิต α-ไพร์โรลิโดน หลังจากที่ของเหลวป้อนสังเคราะห์ที่ได้รับจากกระบวนการสังเคราะห์เข้าสู่เครื่องปฏิกรณ์ปรับสภาพ เนื่องจากปฏิกิริยาไฮโดรจิเนชันก่อนหน้านี้เกิดขึ้นที่อุณหภูมิสูงและความดันสูง จำนวนมากจึงจะถูกสร้างขึ้นอย่างหลีกเลี่ยงไม่ได้ นี่เป็นผลพลอยได้ ดังนั้นก่อนที่จะเติมแอมโมเนีย จำเป็นต้องกำจัดสิ่งเจือปนที่อาจส่งผลต่อปฏิกิริยานี้ออกล่วงหน้า เป็นการเติมตัวทำละลายอินทรีย์เป็นสารสกัดเพื่อแยก γ-บิวทิโรแลคโตนออกจากผลิตภัณฑ์สังเคราะห์ หลังจากนั้นเข้าสู่กระบวนการสังเคราะห์ เมื่อเติม γ-butyrolactone ลงในของเหลวแอมโมเนีย จะเกิดความร้อนจำนวนมากที่จุดเริ่มต้นของปฏิกิริยา ความร้อนจากปฏิกิริยานี้จะต้องได้รับการประมวลผลในเวลาที่เหมาะสม เนื่องจากความเฉื่อยทางความร้อนขนาดใหญ่ จึงจำเป็นต้องหลีกเลี่ยงอุณหภูมิที่เกินกำหนด หลังจากกระบวนการเติมแอมโมเนียเสร็จสิ้น ก็จะเข้าสู่กระบวนการถัดไป เนื่องจากเป็นเภสัชภัณฑ์ ความบริสุทธิ์ของ α-pyrrolidone จึงต้องสูงมาก หลังจากนี้ จะต้องผ่านกระบวนการกลั่นและการทำให้บริสุทธิ์หลายครั้ง ซึ่งทั้งหมดนี้ต้องการการควบคุมที่แม่นยำมาก จากกระบวนการทำปฏิกิริยาจะเห็นได้ว่าการเติมแอมโมเนียทั้งหมดยังเกี่ยวข้องกับกระบวนการให้ความร้อน การทำให้เย็น และการเก็บความร้อนด้วย และกระบวนการเติมแอมโมเนียก็ใช้เวลานาน ในระหว่างกระบวนการเติมแอมโมเนีย ยังมีข้อกำหนดที่สูงขึ้นสำหรับอุณหภูมิในกาต้มน้ำ ดังนั้นในส่วนนี้ งานหลักคือการควบคุมเชิงปริมาณของน้ำแอมโมเนีย การควบคุมอุณหภูมิในระหว่างกระบวนการเติมแอมโมเนีย และการปรับเวลาในการเติมแอมโมเนียให้เหมาะสม

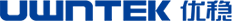

รูป: ส่วนปฏิกิริยาไฮโดรจิเนชัน

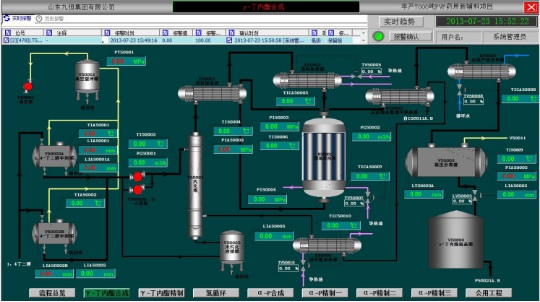

รูป: ส่วนปฏิกิริยาการสังเคราะห์

รูป: ส่วนหนึ่งของอัลกอริธึมการควบคุมอุณหภูมิ

โครงการนี้มีห้องควบคุมกลาง อุปกรณ์โฮสต์ของระบบ สถานีวิศวกรรม และสถานีปฏิบัติการได้รับการตั้งค่าไว้ในห้องควบคุมกลาง ตามข้อกำหนดด้านการควบคุมการผลิตและการจัดการ มีการจัดตั้งสถานีวิศวกรรม สถานีปฏิบัติการ และสถานีควบคุมในสถานที่ โดยทั่วไปจะแบ่งออกเป็นสถานีควบคุมในสถานที่สังเคราะห์, สถานีควบคุมในสถานที่ α-Butyrolactone, สถานีควบคุมการกู้คืน α-p ในสถานที่ และสถานีควบคุมในสถานที่ทางวิศวกรรมสาธารณะ

เนื่องจากโครงการนี้เริ่มดำเนินการด้วยระบบควบคุมแบบกระจาย UW500 จึงดำเนินไปอย่างราบรื่นพร้อมผลลัพธ์ที่น่าทึ่ง อัตราความเสถียรในการทำงานและคุณภาพของผลิตภัณฑ์ได้รับการปรับปรุงอย่างมาก ความเข้มแรงงานของคนงานและการใช้วัตถุดิบลดลงอย่างมาก ขณะเดียวกันก็รับประกันความเสถียรของอุปกรณ์ด้วย การดำเนินงานที่ปลอดภัย ช่วยเพิ่มความสามารถในการแข่งขันในตลาดขององค์กรโดยตรงและนำผลประโยชน์ทางเศรษฐกิจที่ชัดเจนมาสู่องค์กร ความสำเร็จในการทดสอบการใช้งานโครงการนี้แสดงให้เห็นว่าระบบควบคุมแบบกระจาย UW500 มีเสถียรภาพและความน่าเชื่อถือคุณภาพสูง

-